各种电池结构都有其固有的优缺点。汽车OEM厂商需要分析并确定哪种架构更适合自己的生产模式,同时保持系统价格竞争力。使用两个独立的400V电池是解决这一挑战的创新性解决方案。

两块400V的电池在充电时可以串联 (总共800V),减少充电时间,而在驱动时可以并联(400V)。从而保证标准的大容量400V传动系统部件 (如逆变器和车载充电器) 在使用时,其容量和范围不受影响。

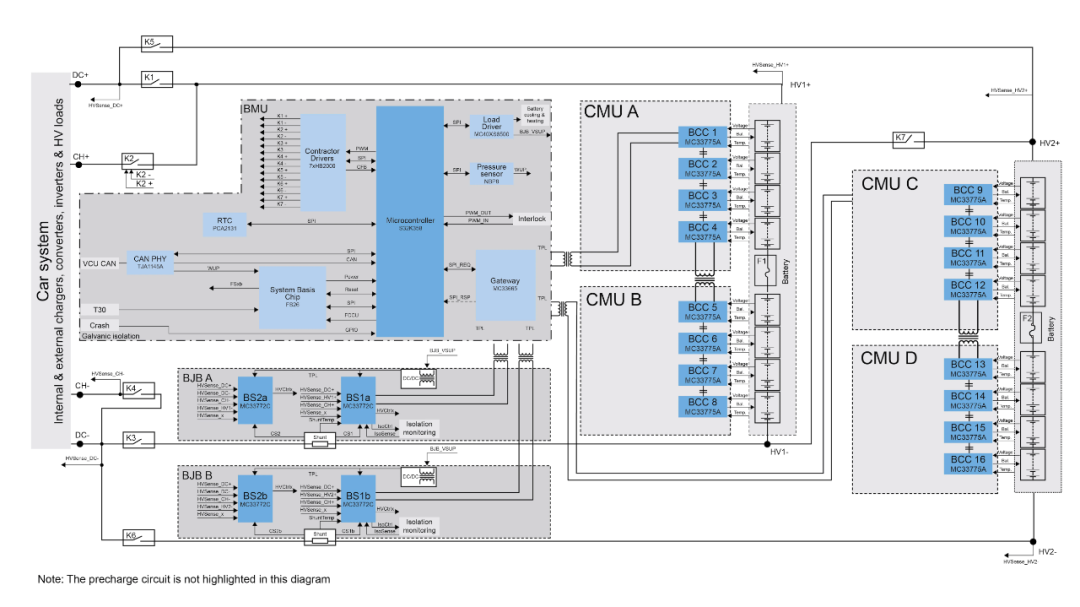

图1:使用TPL的800V HVBMS架构

这种方法允许快速充电和复用现有的400V解决方案,对于设计人员两全其美。成本在掌控之中,而充电速度更快将带来巨大的竞争优势,更能吸引消费者。

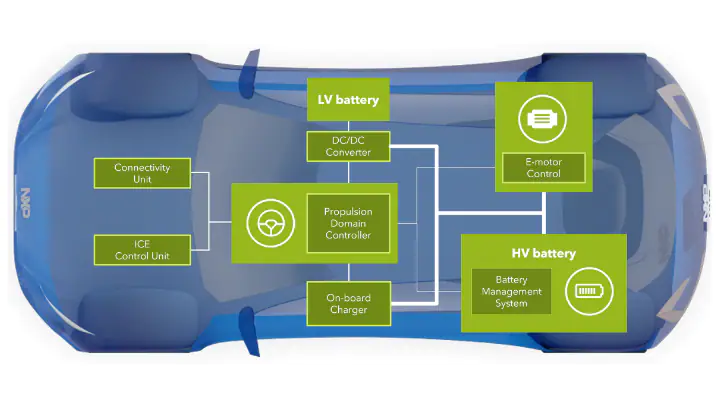

图2:xEV动力的关键系统

上图显示了电动汽车动力的关键系统。图中为主高压 (HV) 电池及其管理系统。低电压(LV) 侧为铅酸电池或锂电池,电压通常为12~14V,可以提供车内照明、门锁、导航和驾驶辅助系统所需的较低电压。12V电池还可作为备用电源,在主高压电池无法供电的情况下接管关键安全功能,如转向。

任何解决方案都有不可妥协的标准,无论成本高低。汽车必须具备功能安全性,无论在哪里出售,都必须符合所有相关安全和环保法规。此外,汽车还需要提供消费者心仪的功能和优势,这就意味着汽车必须具有足够的续航能力、性能和舒适度以及时尚感。

满足设计要求同时,如何降低成本?

首先应查看其物料清单 (BOM) 上的组件。看看物料清单是否最简化?是否可以使用成本更低、集成度更高的替代产品替换某个组件?替换某个组件是否会带来其他方面的好处,例如利用处理器或片上系统 (SoC) 减少所需外部部件数量?

例如,模拟前端 (AFE) 是电池管理系统 (BMS) 的重要组成部分,不仅能从电池单元获取数据,还能对所得数据进行数字化和调节。通过使用高度集成的AFE (如恩智浦MC33775A,14通道的电池单元控制器),可以减少所需的电缆数量,降低BOM的成本并削减整体系统成本。

然后,设计人员可以考虑生产和制造过程。能否选择可以自动化组装的组件来降低成本?

此外,通过可跨多种车型复用和扩展的模块化设计,是否可以节约成本?这种方法现在非常普遍,用统一的汽车平台支持各种车型。也就是说,汽车厂商不仅可以为消费者提供多种选择,还不会造成开发成本激增,甚至还能从组件成本的规模经济中受益。例如,大众汽车将恩智浦的BMS系统引入其MEB平台,大大降低了该系统在多款车型上的推广难度,大众计划在2029年之前向市场推出多达75款全电动汽车,采用BMS系统将带来很大的优势。

图3:恩智浦汽车充电方案示意

在这篇文章中,我们研究了设计人员如何降低电动汽车的成本,特别是与BMS相关的组件成本。虽然这些一般原则适用于各种电动汽车,但在转向800V架构时可能尤为重要,因为采用800V架构可能组件成本更高,部件替代来源更少。

(本文作者为恩智浦BMS应用团队首席功能安全架构师Emiliano Mediavilla Pons和恩智浦BMS营销团队的产品经理Konrad Lorentz)

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。