印刷电路板(PCB)材料的特性通常会受到温度变化的影响,而电热相互作用也会影响在不同PCB材料上制作的微波电路的性能。组装在电路上的器件或者外部设备上的高频电路和器件都可能导致PCB发热。本文介绍了大量研究情况和结果,以说明不同的电和热相互作用是如何能影响不同PCB材料的性能。

当PCB受热时,其性能可能会发生变化,这是由于电热效应相互作用导致了某些性能问题。而电路设计工程师经常会问PCB能处理多大功率容量,也与PCB的电热相互作用密切相关。了解这些相互作用及它们是如何影响不同电路板的特性,可以极大的的帮助设计人员处理高功率微波应用中的PCB材料及故障排除。

虽然PCB内发生的电热相互作用与热导率大不一样,但热导率参数也会与一些电气性能参数密切相关。

为了更好地理解PCB材料内的电热相互作用,我们采用如下简易热模型的方式来分析可能会有所帮助。这种热模型可以将导热材料、发热区,和散热区(冷区)等关联起来(见图1a)。铜是一种典型的热导体,热导率(TC)非常好,约为400 W/m/K。对于更接近于微带线电路,没有电镀通孔(PTH)的PCB的热流模型,可通过在发热区与散热区之间设置热绝缘体而对基本热模型进行修改(见图1b)。如图1b所示,图中的顶部铜层可以看作为微带线信号层(或发热区),底部铜层看作为地层(或散热区),且假设地层附有散热底板。PCB行业内所使用的大多数基板均可视作热绝缘体,典型的热导率为0.20~0.30 W/m/K。

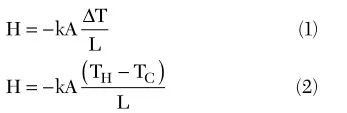

对于图1a中的基本热流模型,发热区和散热区之间的热传导关系为:

图1 (a)基本热流模型;(b)微带线电路的热流模型。

其中,H表示热流,k表示热导率,A表示发热导体界面处的面积,ΔT表示温度差,L表示热传导距离,在模型中假设整体温度已达到热平衡。该简化模型和热流方程表明,较低的热导率使发热与散热区域之间热流或热传导较少。在微带线电路的情况中,如图1b所示,其中PCB板充当具有一定热导率的传热体。同时,发热与散热体之间的距离也会影响热量的传导,较薄PCB板有助于增加热流。总体来说,热流的增加将会将热量更有效地传导至散热平面,从而使电路保持较低温度。

基本的微带线电路热模型是假设发热来源于信号层,虽然这可能并不完全正确。一般来说,PCB内会由于射频导致发热或电路上安装的有源器件发热而产生热量。如果是由于所安装的器件而发热时,那么这个发热源自信号层的简单模型则是相对更准确。如果是射频信号导致发热,发热则与插入损耗有关,且通常是由包括信号层的导体损耗和基板介质材料的介质损耗在内的各种损耗之和引起的。在这种情况下,发热源并未完全位于导体信号层;然而,对于较薄且以导体损耗为主的电路来说,信号层产生了绝大部分的热量。更具体地说,热量将会在电流密度最大的区域产生,也就是信号导体的铜箔与基板的交界面处。对于热量是由于射频发热的应用来说,热分布曲线与大电流密度曲线相似。考虑到这一点,将传输线与PCB中的边缘耦合或短截线特性进行比较时,可预测出不同的热分布。

材料 热特性

热导率是PCB层压板的一项重要特性,通常大多数电路材料的热导率值都很低。尽管几乎纯的PTFE在微波频率下具有非常优秀的电气性能,但是它的热导率一般为0.2 W/m/K左右。一些陶瓷增强型PTFE层压板可提供更高的热导率,如0.4~0.7W/m/K范围内。一般来说,热导率高于0.5 W/m/K的PCB材料被认为具有较好的热导率材料,而1.0 W/m/K以上则被认为是极好的热导率材料。

影响PCB热性能的其它材料特性还有如热膨胀系数(CTE)、玻璃转化温度(Tg)、损耗因子(Df)、介质常数(Dk或εr)、相对热指数(RTI)、铜箔表面粗糙度、介电常数的热温度系数(TCDk)和损耗因子热温度系数(TCDf)等等。CTE和Tg通常用于可靠性考虑。RTI为UL规定的电路材料的额定值,表示原材料无限期的暴露在其中而不会发生材料特性退化的最高温度。当原材料被加工成电路时,还有一个适用于电路功率容量的额定值,即最高工作温度(MOT)。MOT是指电路的关键特性不发生退化的情况下可以暴露的最高温度。MOT总是低于电路材料的RTI值。评估PCB的最大射频功率容量时,MOT即是电路可长期暴露的最高温度。

例如,相对于环境温度为25°C,温度上升70°C的电路必须能承受95°C的高温。如果电路的MOT额定值为105°C,那么电路产生的该温升的功率电平则是可以接受的。但是,如果电路的温升高于环境温度80°C,那么产生该温升的外加功率则不可接受。

材料的损耗因子Df和铜箔表面粗糙度由于电路的插入损耗而在PCB上产生的热量,插入损耗高的电路在外加射频功率时产生的热量要比低插入损耗的电路产生的热量更多。损耗因子Df较低且铜箔表面光滑的电路在外加射频功率时会由于插入损耗会更低而产生的热量也会更少。Dk也间接影响电路的插入损耗,因为Dk低的材料能使在给定阻抗下电路具有更宽的导体,从而降低导体损耗、总的电路插入损耗和外加功率产生的热量。总的来说,大功率应用的理想电路材料应是低Dk、低Df、光滑的铜箔表面、薄基板材料及高热导率,且能承受高MOT。

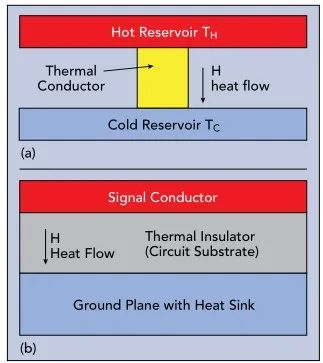

表1为影响微波电路热性能特性的不同类型材料的典型值。

对于了解电热相互作用的其他重要材料特性还有TCDk和TCDf。TCDk是所有电路材料的一个特性,也是一个衡量材料Dk在给定温度变化时的变化量。同样,TCDf是衡量材料Df随温度变化而变化的量度。这些参数通常被认为对于温度环境中的电路非常重要。例如,具有高TCDk的PCB电路会因为Dk随着温度发生的变化产生阻抗变化,影响电路匹配网络的性能。TCDf是损耗预算特别紧张的电路的一个因素,会因为温度升高而造成Df增加最终导致电路插入损耗增加。所以,TCDk和TCDf均是考虑材料电热相互作用影响的重要特性。

PCB的性能也会受到铜箔导体的铜电阻温度系数的影响,其中铜的电阻温度系数是衡量铜电阻随着铜加热的变化程度。对于直流应用场景,这比较简单,但是在微波频率下会变得较难确定。这是因为在更高的频率下,导体损耗作为总插入损耗的一部分,由于趋肤效应其电阻率具有频率依赖性。

电和热 交互及热测试

为了更好地了解电路上的这些电-热相互作用,我们进行了多个不同的微波PCB的测试和研究。第一个测试仅考虑直流电源加热电路时材料热导率的引起的温度差异,而忽略射频功率和损耗问题。第二个测试是微带滤波器的外部加热的温漂特性,并对因此而产生的滤波器性能变化进行了监测。第三个测试是利用射频功率在不同频率和功率下对采用不同材料的传输线电路进行加热,观察其温升情况。最后,通过微带滤波器测试展示了外加射频功率时的热成像图及对不同曲线的讨论。

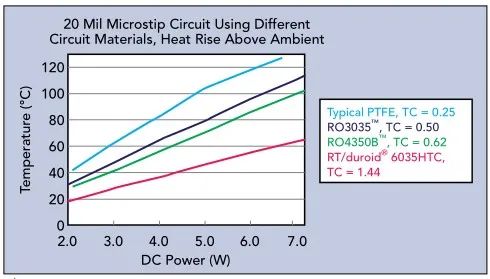

第一个测试如图2所示,显示了厚度相同但TC完全不同的多种材料进行的温度测试的结果。这些电路均是基于简单的双层PCB电路,并在电路中间焊接了一个电阻模拟器件发热。电路安装在水冷式散热底板上作为恒定的散热区。然后电路施加直流电源,并测量不同功率下的达到热平衡的温度。从测试结果可以很清楚地看到,使用热导率高的材料的电路的温升更小。

图2 不同TC值材料的直流下温升结果

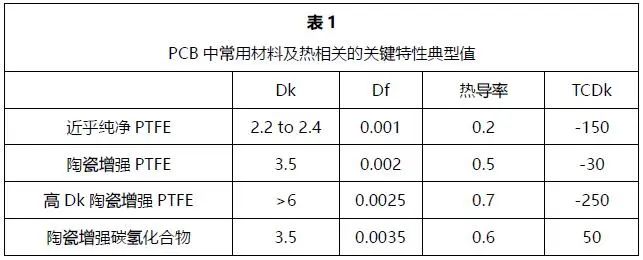

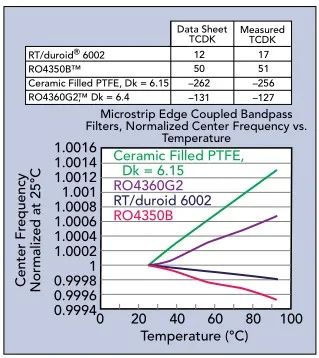

接下来的研究测试也是采用多个不同电路材料上制作的电路,所有电路的设计都是具有相同标称设计。电路设计是一个微带线边缘耦合滤波器,采用带内0.1dB波纹切比雪夫设计,中心频率2.5 GHz、带宽235 MHz、通带回波损耗小于-15dB。尽管电路制作和材料特性的不同,滤波器的中心频率和带宽约有微小差异,但中心频率的变化结果归一化后,对本研究的热测试结果不会造成任何影响。这个研究的目的旨在说明PCB特性-TCDk在滤波器被加热时中心频率偏移情况。图3就显示了材料的TCDk值和不同温度条件下电路计算的TCDk值结果。

如图3所示,实际电路测得的TCDk值与数据表中的值略有不同,造成这些不同的原因有多个。首先,数据表中所示结果通常是固定式带状线谐振器测试中研究材料的结果,其中通常评估原始基板介质材料,而微带边缘耦合滤波器测试是经过加工后的实际电路。其次,数据表中值的测试方法中是采用的是松耦合带状线谐振器,对于测量系统校准、电缆和连接器等没那么敏感。而微带线边缘耦合滤波器的测试中的中心频率等则可能由于校准、电缆和连接器等变化造成影响。还有,这里的微带线边缘耦合滤波器测试只是对电路的每个数据和材料的简单研究,由于数据有限,我们看到了由于参数变化引起的结果和现象,但不能确保统计的有效性。与此相反,数据表中对原始基板介质材料进行的固定式带状线谐振器测试涵盖了大量样本,统计的数据也更可靠合理。

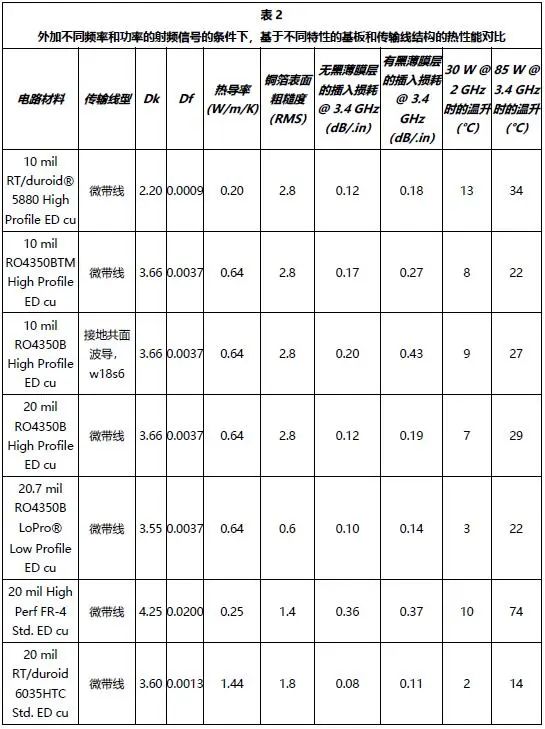

第三个研究测试是选用具有不同材料特性的传输线电路进行的,通过馈入不同频率和功率的射频功率馈入电路使其发热来比较升温情况。表2中列出了所有本研究测试中的材料和电路的性能和关键材料特性,并对温升做了一个小结。对表中的一些数值和参数进行说明,首先这里的插入损耗值是利用差分长度的方法对电路进行测试所得,电路的是不做任何表面处理或防焊油墨的裸铜。其次,在这一测试中,为了能利用热成像摄像机进行精确的温度测量,电路涂刷了对热成像仪****率高的黑色薄膜层。该黑色薄膜约增加了电路的插入损耗,不同电路的增加有所不同。还需说明的是,表格中RT/duroid5880的铜箔粗糙度为2.8um并非材料的典型铜箔粗糙度特性,而是专门为该研究测试压合的一种铜箔,在实际产品中不是该铜箔类型,但这里仅针对研究测试。最后,除第三行中的电路是紧耦合的接地共面传输线电路外,其余所有电路都是微带线电路,黑色薄膜层对该接地共面波导的插入损耗的影响显著一些。

图3 常见高频PCB材料的归一化Dk/温度图表

表2中列出了热性能比较的大量信息和参数。对表中的各个电路比较,前两行中的电路具有相同的厚度和铜箔粗糙度,但是Df和热导率大大不同。可以看到,虽然第一行中的材料的插入损耗更低一些,但是在不同频率和功率下,高热导率的电路的温升却更低一些,这也表面热导率在电路的热量管理中起到更大的直接的作用。

第四和五行中的电路具有相同厚度,材料特性也很接近,热导率也相同,但铜箔表面粗糙度不同。更光滑的铜箔的电路插入损耗更低一些,最终电路的温升更低。

最后,第六和七行中的电路进行了终极对比。最后一行中的材料拥有最佳特性组合(最大的热导率、低Df,以及相对光滑的铜箔等),对比不同功率和频率下电路的温升也最小。

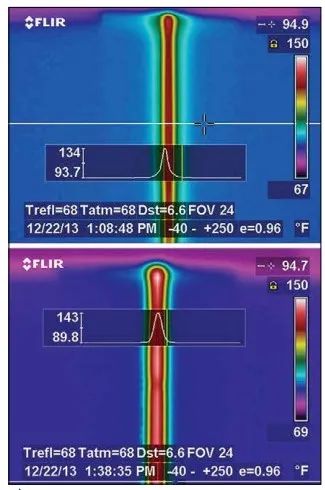

图4所示热成像图呈现了第二和四行中的电路材料的差异造成的温升的情况,其中图片的上部是信号馈入点。图中显示了用同一材料,仅材料厚度存在差异的两个电路的温升的差异。通过这个测试也进一步证实了在通过某一功率时电路的热量控制,电路越薄、热流路径越短,散热越快而板上温度更低的好处。

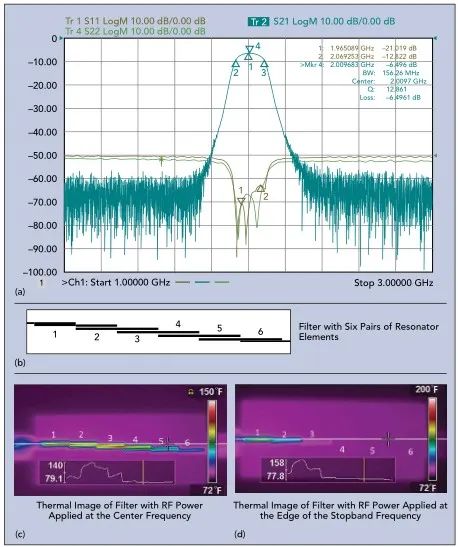

我们还进行了与传输线结构不相同的其它微波电路来进行热测试和热管理的分析。这个研究测试是基于常见的微带边缘耦合滤波器进行的。

滤波器电路基于20 mil厚的RO4003C电路层压板材料。设计的中心频率为2 GHz,带宽为175 MHz,通带回波损耗小于-15 dB。喷涂黑漆后,滤波器特性稍微发生了些许变化:中心频率变为2.010 GHz,带宽变为156 MHz,通带插入损耗变为6.5 dB。图5即为外加射频功率时该滤波器的测试详情(包括热成像)。

图4 表2中第二和四行电路在85 W、3.4 GHz条件下的热成像图

图5c显示了在施加30W射频功率时微带线带通滤波器在中心频率的热成像图。在这个热成像图中有测量得到的白线曲线与该滤波器电路的高温区正好吻合,白线曲线的最高温度就是滤波器电路中的最高温度(140°F),出现在滤波器的第二个耦合节。如果在本实验中外加信号发生40MHz的频移,其馈入信号频率仍处于通带内,热成像图仍基本相同。

图5 所评估的微带滤波器的S参数(a),基本电路结构(b),制作的滤波器外加中心频率(2.010 GHz)

当射频信号频移为80 MHz至1.93 GHz时,刚好位于阻带边缘,测试的热成像图如图5d中所示,最高温度会由于信号反射而变得更高。通过热成像仪显示的白色的温度参考线,可以得知最高温度出现在滤波器第一个耦合节处,这与期望是相一致的。

了解高频电路材料的材料特性差异对于涉及电路散热和热管理问题来说至关重要。一般情况下,电路发热问题可分为两种,一种是电路由于器件的发热而发热,另一种是电路本身由于射频功率而发热。每一种发热都会受到电路材料特性的影响。如前所述,具有最佳热性能的材料能够确保对涉及散热和热管理的应用获得更可靠的设计。

参考文献

1. John Coonrod, “Improved Thermal Management of Microwave PCBs using Advanced Circuit Materials,” Microwave Journal, November 2011, pp. 92–97.

2. John Coonrod, “Understanding the Variables of Dielectric Constant for PCB Materials used at Microwave Frequencies,” Euroaligned to the high temperature areas of the resonators pean Microwave Week 2011.

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。